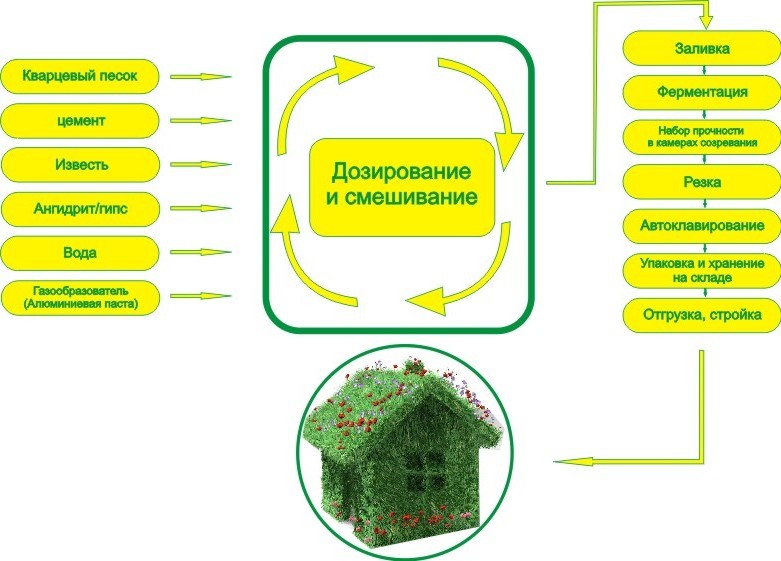

Основные процессы производства:

В производстве автоклавного газобетона используются только природные минералы, именно поэтому продукт получается экологически чистым.

Автоклавный газобетон производят из кварцевого песка, цемента, негашеной извести, гипсового камня и воды. Подготовка сырьевых материалов является важнейшим этапом производственного процесса, именно поэтому, к каждому сырьевому компоненту предъявляются самые высокие требования по качеству.

Песок для производства используется кварцевый с содержанием SiO2 не менее 90%, слюды не более 0.5%. Прежде чем поступить на производство песок проходит этап очищения песка от пылистых и глинистых примесей, которые отрицательно влияют на свойства ячеистых бетонов автоклавного твердения.

Для наиболее полного протекания реакции в процессе автоклавной обработки необходимо, чтобы исходные материалы имели достаточно тонкодисперсную структуру. Для достижения заданных параметров песок подвергается помолу в шаровой мельнице вместе с водой . Полученный шлам усредняется в шлам бассейнах. Параметры песчаного шлама строго контролируются в заводской лаборатории.

Шламовые емкости Мельница мокрого помола

В качестве вяжущих компонентов, для производства автоклавного газобетона, используется известково-песчано вяжущее с содержанием оксида кальция СаО 55% и высококачественный бездобавочный портландцемент ПЦ 500-ДО-Н. Доставка извести, цемента и гипса осуществляется автотранспортом, хранение в специальных емкостях (силосах).

Для каждого процесса смешивания сырьевые материалы (в зависимости от их количества) подаются по отдельности в весовые емкости, а затем поступают в смесительную установку. Точность дозировки и высокая скорость перемешивания являются гарантом быстрого получения однородной массы из песчаного шлама, извести цемента и воды. Конкретная рецептура зависит от технологии производства, качества сырья и свойств конечного продукта.

Смесь разливается в специальные формы (предварительно смазанные формовочным маслом) объемом около 5.19 м2, в которых высокодисперсный алюминий вступает в реакцию, выделяется газ. Вследствие этого, образуются пузырьки, и масса набирает объем (приобретает пористую структуру). Форма подается в камеры созревания, через 30-45 минут масса достигает конечного объёма и затвердевает в течение определенного срока (2-3 часа).

Камеры созревания Формовочный участок

Разъединение формы и массива, так называемая распалубка и перемещение свободной формы обратно на смазку осуществляется с помощью специальной установки портального типа.

После распалубки массив отправляется на линию резки. Двигаясь по линии на специальном брусе, при помощи ножей и пневматически натянутых струн, формируются геометрические размеры блоков (длина, ширина, высота). При необходимости возможно нарезание карманов для захвата и системы паз-гребень.

Портал распалубки Массив после резки

На следующем этапе производства порезанные массивы, при помощи портала устанавливаются на автоклавные вагонетки и перемещаются в автоклав. Автоклавирование один из наиболее важных процессов производства газобетона. Автоклавирование это тепловлажностная обработка материала посредством пара с температурой 180-190 градусов Цельсия и давления 11-12 бар, при котором происходит образование нового минерала — тоберморита. Этот минерал является залогом получения уникальных свойств газобетона: прочности, морозостойкости и долговечности.

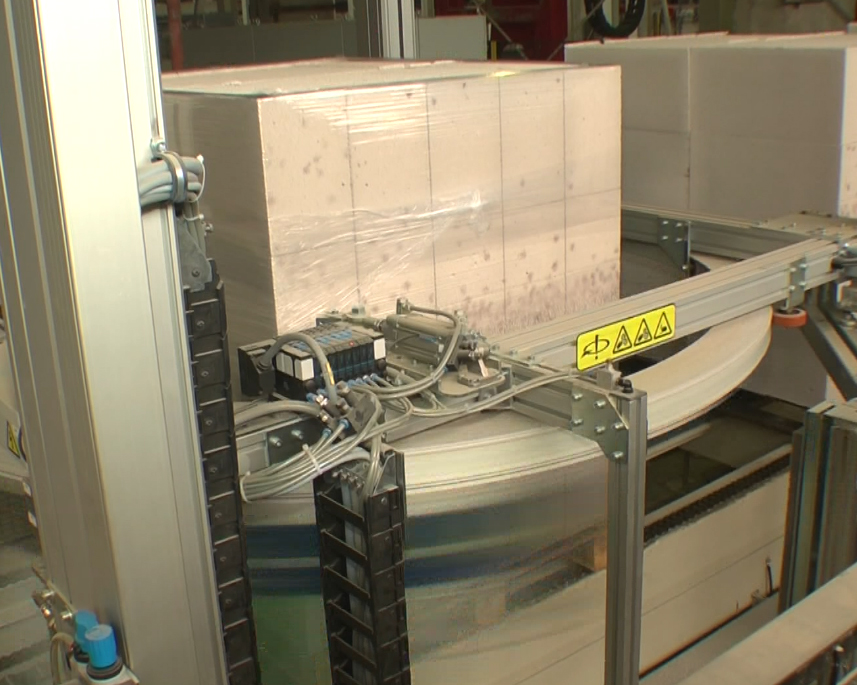

Автоклавы Упаковка в пленку

После автоклавной обработки на 100% готовые изделия подаются на линию упаковки, где происходит постановка блоков на деревянные поддоны, упаковка в стрейч пленку и отгрузка потребителю.

Наш склад